innius integreren met EAM, CRM FS, CMMS, ERP, SFC, ME

Introductie

Veel industrieele bedrijven werken met dure kapitaalgoederen, zoals machines die zorgvuldig onderhouden moeten worden om verzekerd te zijn van een soepele werking. De fabrikanten en derde-partij dienstverleners van deze machines willen hun klantenbasis door middel van efficiente en effectieve field services zo goed mogelijk helpen. Normaal gesproken worden deze kapitaalgoederen geregistreerd in een asset management system, wat geintegreerd is met een field service system voor corrigerende en preventieve diensten en onderhoud. Het is echter vaak moeilijk om aan de juiste status informatie en gebruiksfiguren van deze machines te komen. Ook is het lastig om aan een goede uitrusting te komen voor beter beheer, meer gepaste service en beter geoptimaliseerde Service Level Agreements (SLAs). De integratie met een echte industrieele Internet of Things oplossing, die machine gegevens kan verwerven en verwerken, is zeer waardevol voor de bedrijven die conditie-gebaseerd onderhoud en smart onderhoud willen overnemen.

In deze blog beschrijven wij de integratie van innius, de industrieele IoT oplossing, met een asset management system en een field service/maintenance management system. Eerst gaan we in op de business case met een aantal mogelijkheden en uitdagingen. Dan introduceren we de oplossing, beantwoorden we de uitdagingen en geven we een inzicht in de voordelen die hiermee behaald kunnen worden. We eindigen met een korte kijk op de toekomst van integrated asset management, field service en maintenance management.

In deel één wordt de outbound integratie tussen innius en een back-end enterprise application beschreven. In deel twee gaan we in op de inbound intergratie voor industrieele, analitische doeleinden.

The business case

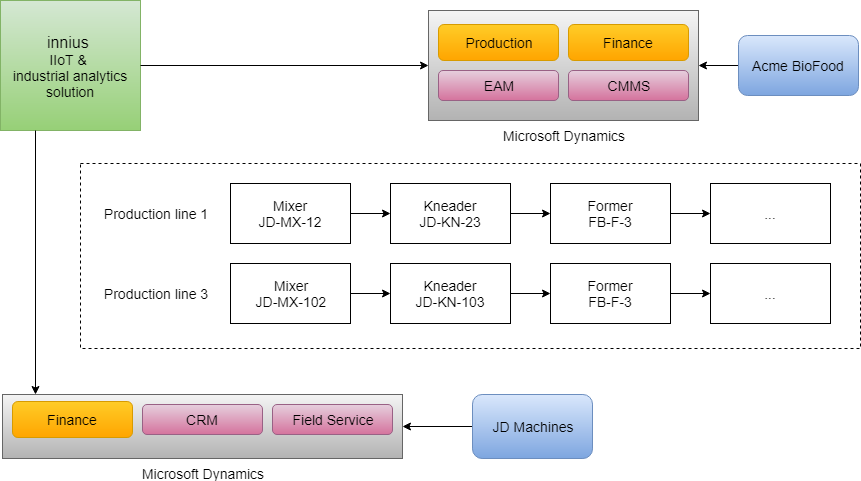

Acme BioFood Ltd. is een voedselverwerkings bedrijf met een grote productiefabriek. In de fabriek zijn verschillende productielijnen gerealiseerd waarin machines van verschillende fabrikanten zijn geinstalleerd. De machines van de oudere lijnen zijn door Acme gekocht, terwijl de machines van de nieuwste lijn verhuurd zijn. Acme maakt gebruik van een Enterprise Asset Management (EAM) System om de capital assets die het bezit, bij te houden, inclusief aankoopdetails, financieele status en daadwerkelijk gebruik. Acme’s eigen technische afdeling verzorgt het onderhoud van de machines. Zij gebruiken een Maintenance Management (CMMS) System voor onderhouds planning, werkorders en reserve onderdelen. Zowel het EAM system als het CMMS system zijn onderdeel van het Acme ERP system, wat Microsoft Dynamics is.

JD Machines Inc. is een belangrijke partner van Acme. Tijdens hun lange relatie hebben ze een aantal machines verkocht en geleverd voor de oudere productielijnen van Acme. Voor de nieuwste lijn zijn de JD machines verhuurd aan Acme en deze machines worden onderhouden onder een SLA. JD machines onderzoekt mogelijkheden om op een machine servititzation model over te gaan, waarbij ze hun klanten een full-service machine aanbieden op een subscriptie basis. JD gebruikt een field service system (FS) wat geintergreerd is in hun Customer Relationship Management (Microsoft Dynamics) system. De diagram hier onder toont een overzicht van de case.

Uitdagingen en mogelijkheden voor Acme BioFood

De volgende punten zijn uitdagingen en mogelijkheden voor Acme als een gebruiker van machines:

- Capaciteitsbenutting. De machines (kapitaalgoederen) werden gekocht om een bepaald gepland aantal producten te produceren per tijdsperiode. Momenteel wordt het aantal producten per tijdsperiode handmatig geregistreerd, met lange intervallen ertussen. Dat betekent dat er onvoldoende inzicht is in het werkelijke gebruik van de machine. De financiele consequenties voor winst op investeringen, product kostprijs, aanwinst schatting en waardevermindering zijn daarom minder betrouwbaar.

- Energieverbruik. Er is een schatting gedaan van het energieverbuik van de machines en op basis van die cijfers worden de bedrijfskosten berekend. Het daadwerkelijke energieverbruik is echter alleen bekend op fabrieksniveau, wat het moeilijk maakt om het energieverbuik per aanwinst te optimaliseren en om te onderhandelen over optimale energiecontracten.

- Maintenance planning. Omdat er minder informatie beschikbaar is over het daadwerkelijke gebruik, zoals draaiuren of slijtage, moet de onderhoudsplanning gebaseerd zijn op de minder optimale onderhouds- en vervangings schema’s die bepaald zijn door de fabrikant. Het is ook moeilijk om te anticiperen op machine storingen, omdat specifieke informatie over de staat van de machine niet wordt gebruikt in het maintenance management system.

- Kostenberekening. Momenteel is het niet makkelijk om gedetailleerde kostenberekeningen te doen voor productieorders.

Uitdagingen en mogelijkheden voor JD Machines

JD Machines, de leverancier van verschillende machines aan Acme BioFood, hieronder worden de uitdagingen en mogelijkheden met de huidige systeem setup genoemd:

- Field service. Het tekort aan data over gebruik en status van machines zorgt er voor dat JD vasthoudt aan de traditionele manieren van geplande field service bezoeken aan Acme om hun machines te inspecteren en repareren. In geval van een noodsituatie heeft JD Machines’ service department geen gedetailleerde informatie over de situatie en loopt daarom het risico dat de technicus niet gekwalificeerd is of dat de benodigde vervangingsonderdelen of gereedschappen niet beschikbaar zijn tijdens het eerste bezoek. Dit zorgt voor hogere kosten.

- Online monitoring and assistence. Het is voor JD Machines heel belangrijk om toezicht te kunnen houden op de machines vanuit hun HQ, op die manier kan men reiskosten verminderen en kan men er voor zorgen dat deskundig personeel efficienter ingezet kan worden.

- Machine as a service. De CEO van JD Machines realiseert zich dat het noodzakelijk is om machine data, inclusief gebruiksdata, status data, fouten data en onderhouds data te hebben, als je verder wilt gaan met het nieuwe business model of servitization. Die data moet een correlatie hebben om causale relaties te vinden. Een deel van de data komt van het Field Service system, maar de daadwerkelijke data moet van het innius systeem komen.

De oplossing

De oplossing voor de problemen die hierboven beschreven zijn, bestaat uit verschillende elementen.

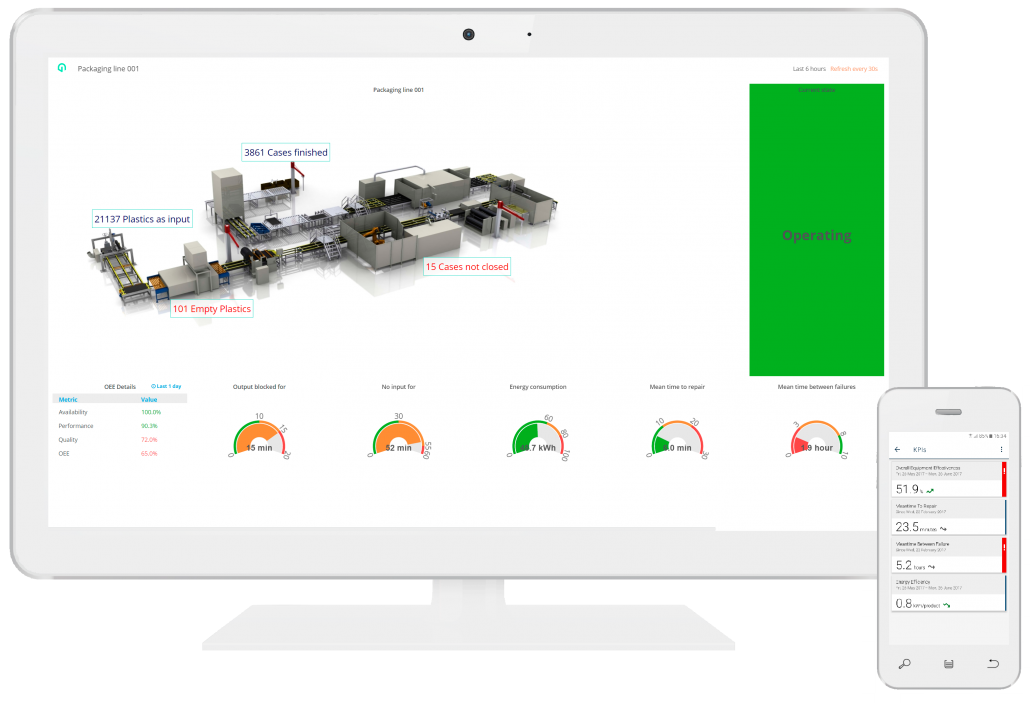

De innius IoT oplossing is uitgevoerd

Deze oplossing maakt het mogelijk voor Acme om de actuele (real-time) prestatiegegevens van de productielijn te zien en daar op in te werken. Out-of-the-box innius zorgt voor een inzicht in machine prestatie en gedrag door gebruik te maken van fysieke sensoren op de machines en virtuele sensoren die data samenvoegen van andere sensoren om extra informatie te verschaffen. Innius zorgt ook voor een aantal belangrijke KPI’s, de Overall Equipment Effectiveness (OEE), Mean Time Between Failures (MTBF), Mean Time To Repair (MTTR) en Energy Efficiency (EE). De sensorwaarden en KPI’s worden getoont in de mobiele app en op het dashboard voor rechtstreeks gebruik. Gebruiker gedefinieerde drempelwaarde en geassocieerde acties maken het mogelijk om snel te reageren op een noodsituatie op de machines op de productieafdeling. Met innius kan Acme de daadwerkelijke prestatie- en energieverbruiksdata zien.

Acme gebruikt de innius machine-sharing mogelijkheid om JD Machines de read-only toegang te geven tot de actuele machine data. Met die informatie kan JD de field service assignments optimaliseren. Ze kunnen ook van veraf de machines van hun klanten monitoren. Zo kunnen ze de klanten advies geven in over opkomende situaties en kunnen zij verzachtende maatregelen voorstellen.

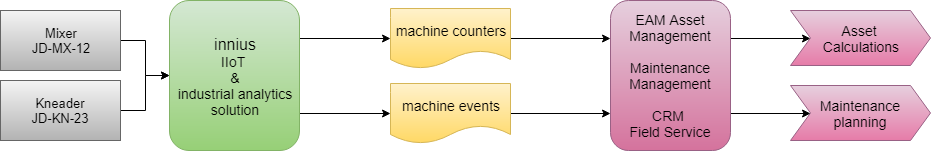

Innius is geintegreerd met het back-end systeem voor asset management (EAM) en maintenance management (CMMS, CRM FS)

Innius is in staat om te integreren met een verscheidenheid aan back-end systems door haar API’s en webhooks, die gebruikt worden door adapters bij het back-end system. De volgende non-limitatieve lijst van scenario’s wordt goed begrepen:

- Registreer het gebruik (machine tellers), energieverbruik en andere waarden als meterwaarden op het machine. Deze meterwaarden zijn dan beschikbaar voor preventieve onderhoudsplanning, kostenberekening, vervangings discussies of vergelijkingen van duurzaamheidsbudgetten onder anderen. Bijvoorbeeld: met kostenberekening zijn de uurs productiekosten van machine M1 actual kWh * price per kWh + … De kWh wordt gerapporteerd door de machine als runtime.

De data over het gebruik van machines zijn belangrijke input voor de capaciteitsbenutting berekeningen.

- Gebruik de gedetailleerde machinegebruik log tijdens periodieke evaluaties voor herconfiguratie, vervanging of afbouwing. De gebruiksinformatie is ook handig voor het berekenen van de energieefficientie en de

- Maak en plan een preventieve onderhouds-workorder op basis van de voorspelde storing van de machine. Bijvoorbeeld: na 1500 running hours moet machine M1 geinspecteerd worden.

- Activeer een conditie gebaseerde onderhouds-workorder op basis van slijtage van een kogellager. De onderhoudsplanning wordt proactief door het gebruik van realtime signalen over de status van de machine.

- Doe een aanvraag voor een bestelling van een onderdeel dat fouten rapporteert.

- Gebruik de machine geschiedenis voor een gedetailleerde analyse van de ROI en TCO van de machines, om ze de aankoop van nieuwe uitrusting te optimaliseren voor Acme.

- Gebruik de machine gebruiks- en onderhoudsgeschiedenis voor een gedetaileerde analyse van de totale kosten van een nieuwe machine, om zo een contract voor machine as a service, wat aan nieuwe JD klanten wordt aangeboden, te kunnen optimaliseren.

Gedetaileerde kostenberekening is van cruciaal belang voor industrieen met lage winst marges, zoals CPG bedrijven.

De diagram toont hoe de innius intergratie met een back-end systeem het mogelijk maakt om proactieve initiatieven voor belangrijke operationele en bestuurs processen met betrekking tot machines te doen.

Vooruit kijken

Het is duidelijk dat de input van realtime productie en machine data in de bestaande bedrijfsprocessen een grote impact zal hebben op de operationele werkwijzen van het bedrijf.

Het bedrijf wordt daardoor:

- Winstgevender, omdat het gebruik van kapitaalgoederen nauwlettend wordt gevolgd en omdat productiekosten zijn geoptimaliseerd.

- Pro-actiever in onderhoud en service, doordat de signalen van de productieafdeling gebruikt worden om onderhoudstaken in gang te zetten, in plaats van dat dat gaat via complexe taakplanning.

- Behendiger in de productieplanning, doordat het realtime voortgangsindicatoren en productie statusinformatie ontvangt.

- Kost-effectiever, omdat het reserve onderdelen precies op tijd kan bestellen.

- Duurzamer, doordat het energieverbruik nauwlettender in de gaten wordt gehouden en strakker wordt geoptimaliseerd.

- Klantgerichter, omdat het meer inzicht heeft in partijplanning. Daarnaast zorgen omsteltijden voor een betere batching.

Er kunnen meer gebruiks cases ontwikkeld worden voor zowel machine gebruikers (Acme) als machinebouwers (JD Machines). Er zullen minder mensenlijke fouten (HRM) tussen zitten als men het gebruik van apparatuur goed in de gaten houdt en men de beste werkwijzen promoot. Machines kunnen beter worden ontworpen, omdat historische data over functies en onderdelen wordt gebuikt tijdes het bouwproces (R&D). Productbehandeling (opslag, interne logistiek) kan verbeterd worden als producten hun gebruiksinformatie en conditieinformatie bevatten. En er zijn meer gebruiks cases die uitgevoerd kunnen worden…

Operationele processen hebben echter niet alleen voordeel van de integratie tussen innius en back-end systemen. De geïntegreerde en samengevoegde datasets die voorkomen uit de integratie zijn handig voor diepere analyse van de daadwerkelijke activiteiten van het bedrijf. De industrial analytics mogelijkheden van innius, vooral op het gebied van productie logistiek, worden beschreven in de blog Logistieke productie data met innius 2.0