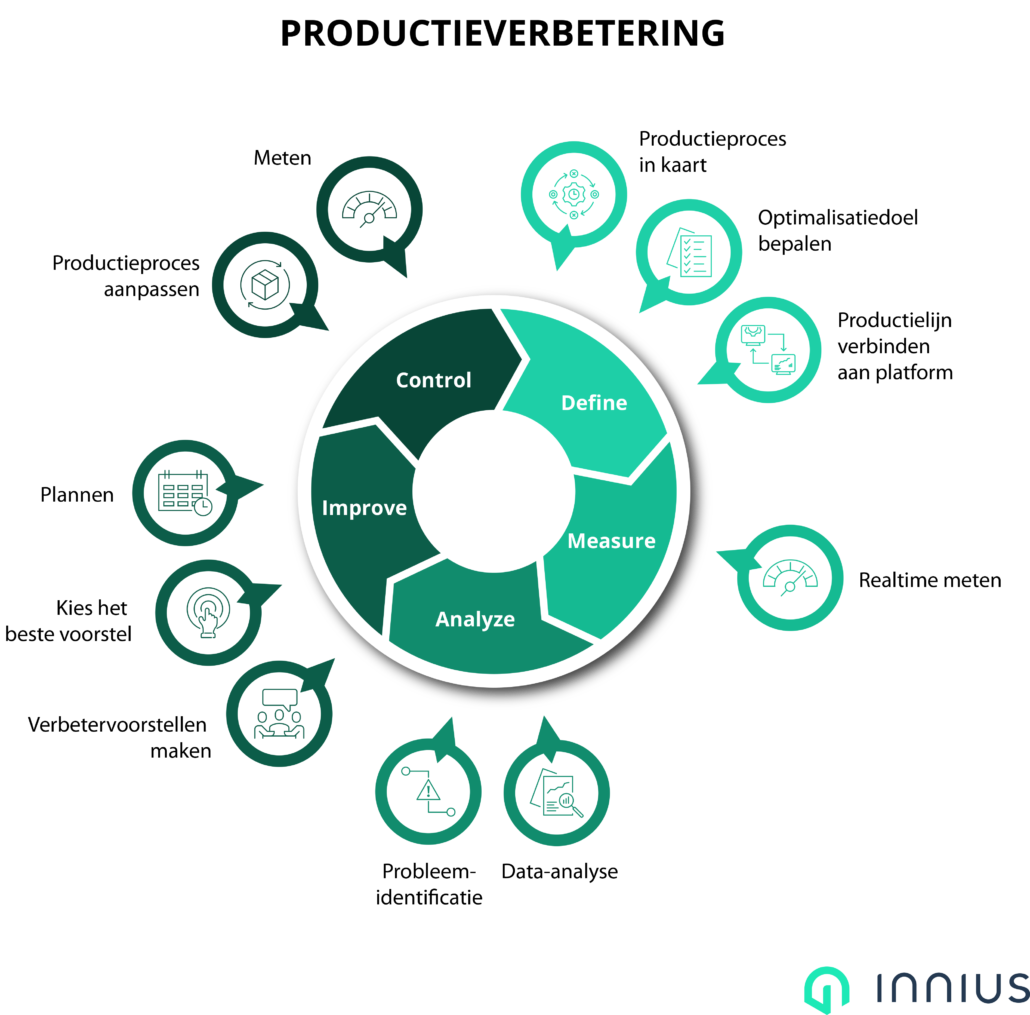

In dit artikel delen we een strategie voor optimalisatie van het productieproces met Industrial Internet Of Things (IIoT). Dit doen we aan de hand van de 5 stappen van Lean met de DMAIC-cyclus.

Begin klein met procesoptimalisatie

Machine data is van cruciaal belang om productieprocessen inzichtelijker te krijgen en te verbeteren. Daar is in vakliteratuur al veel over gepubliceerd. Als je begint om op basis van data productieprocessen te verbeteren, start dan klein. Kies een productielijn, of een deel ervan. Realiseer je dat er meer nodig is dan het technische aspect van het verzamelen en presenteren van de data. Medewerkers moeten ook ervaring opdoen om de data te begrijpen, om op basis daarvan verbeteringen door te voeren.

De Lean DMAIC methode om productieprocessen te verbeteren

De DMAIC-cyclus (Define – Measure – Analyse – Improve – Control) is een beproefde Lean-methode om verbeteringen in productieprocessen te realiseren. Laten we kijken naar hoe deze vijf stappen worden ingezet in het optimalisatieproces.

#1: Define – welke productielijn verbeteren?

In de stap Define bepalen we voor welke productielijn we verbeteringen willen realiseren. Dit kan op twee manieren. Ten eerste op basis van welke productielijn de grootste problemen geeft. Of ten tweede op basis van eenvoud van het proces van de productielijn. Bij welke productielijn zijn de data makkelijk te interpreteren?

Nadat deze keuze is gemaakt, volgen in de Define-fase drie stappen:

A. In kaart brengen van het productieproces

Dit is een eenvoudig schema waarin de stappen van het productieproces wordt weergegeven. Vaak is dit al aanwezig. Moet het gemaakt worden? Betrek dan de mensen die betrokken zijn bij het productieproces bij het opstellen van het schema.

B. Bepalen optimalisatiedoel

Als het productieproces in kaart is gebracht, is het tijd om doelen te stellen. Wat wil je verbeteren? Een aantal voorbeelden van verbeteringen kunnen zijn:

- Het aantal korte stops terugdringen met 20%

- De Overall Equipment Effectiveness (OEE) met 5% verhogen

- Energieverbruik van de lijn verminderen met 10%

De volgende stap is vaststellen welke machine data er nodig is om inzicht te krijgen in het probleem. Bijvoorbeeld: als het doel is om de OEE van een productielijn met 5% te verhogen, dan moeten we weten wat het huidige OEE-percentage is.

We brengen in kaart welke sensoren of datapunten van de productielijn de prestatie definiëren, welke datapunten de beschikbaarheid definiëren en welke datapunten de kwaliteit definiëren. Van belang is dat we handmatige verzameling van data vermijden.

C. Verbinden productielijn aan het innius platform

De derde stap is het verbinden van de productielijn aan innius. Daarbij worden alleen de relevante datapunten van de productielijn verstuurd naar het innius platform. Het is van belang de dataset klein te houden, gericht op het gestelde doel. Dit om het overzichtelijk te houden en een overload aan data te voorkomen.

#2: Measure – real-time monitoren productielijn

In deze Measure-fase gaan we met innius de productielijn real-time monitoren op basis van de gekoppelde datapunten. Zodra de productielijn gekoppeld is ontstaat er direct inzicht hoe de productielijn ervoor staat. De eerste meting is een nulmeting. Vanaf hier gaan we aan de slag om het gestelde doel te behalen. Bijvoorbeeld: als het doel is om de OEE met 5% te verhogen, dan geeft het OEE-percentage van eerste meting weer hoe de productielijn er nu voorstaat. Nadat innius 14 dagen data heeft ontvangen van de productielijn, maken we de stap naar de Analyze-fase.

#3: Analyze – waar de productielijn verbeteren?

In de Analyze-fase gaan we de verzamelde data dieper analyseren. Twee weken aan data levert veel inzicht op. We kijken hoe de productielijn zich gedraagt, om vast te stellen waar verbeteringen nodig zijn om het gestelde doel te behalen.

Pareto-analyse

Terug naar ons voorbeeld waar het doel is om de OEE met 5% te verhogen. Daar analyseren we op basis van de data waar we afwijkingen zien in de performance van de machine. Een eenvoudig lijngrafiek, die de maximale performance afzet tegen de werkelijk performance, geeft direct inzicht waar in het proces er een potentiële bottleneck zit. Een pareto-analyse (80% van de problemen zijn te herleiden naar een paar problemen ~20%) geeft eenvoudig inzicht welke ‘stops’ er zijn geweest en hoe lang deze hebben geduurd. Daaruit kunnen we concluderen welke stops we het eerste moeten oplossen om de beschikbaarheid van de productlijn te verhogen. Verder analyseren we op basis van de data hoe de geproduceerde kwaliteit was. Deze analyse geeft input voor de volgende stap.

Identificeren problemen

Op basis van de analyse van de data uit de vorige stap identificeren we welke problemen er zijn. En we bepalen welk probleem we gaan oplossen. Normaal gesproken is dat het probleem dat de meeste waarde ontneemt aan het gestelde doel. In ons voorbeeld kan het zijn dat de lage beschikbaarheid van de productielijn het probleem is van de lage OEE. Het oplossen hiervan draagt het meeste bij aan het doel om de OEE met 5% te verhogen. We richten ons dan op het probleem dat uit de pareto-analyse naar voren komt. Oftewel, het probleem dat zorgt voor de langste stilstandtijd. Nu we dat weten kunnen we de stap naar de Improve-fase gaan maken.

#4: Improve – verbetervoorstellen maken

In de Improve-fase worden verbetervoorstellen gegenereerd en gepland. Samen met betrokkenen bij het productieproces wordt besproken welke verbeteringen er mogelijk zijn om het gestelde doel te bereiken. In ons voorbeeld bespreekt het team (ook de technische dienst) wat verbeterd kan worden om de stop die de productielijn het langst stillegt te voorkomen. Als er verschillende verbetervoorstellen zijn gedaan, wordt de beste optie bepaald om de verbetering door te voeren. Daarna wordt een planning opgesteld om de geselecteerde verbetering door te voeren op de productielijn.

#5: Control – heeft de aanpassing het gewenste resultaat?

In deze stap wordt er via metingen gecontroleerd of de doorgevoerde verbetering het gewenste resultaat heeft. De gekozen oplossing kan een aanpassing vereisen in het productieproces. Alle productiemedewerkers moeten hier uiteraard van op de hoogte zijn, en waar nodig in getraind worden.

In ons voorbeeld kan het zijn dat de productielijn het langst stilstaat omdat de aanvoer van grondstoffen niet tijdig en juist gebeurt. Het is geen technisch probleem maar een organisatorisch probleem. De betrokkenen bij dit deel van het proces moeten geïnformeerd worden en getraind worden in het aangepaste productieproces.

Als dit is gedaan, komt de stap van het meten van het resultaat van de doorgevoerde verbetering. In ons voorbeeld bekijken we regelmatig of het OEE-percentage omhooggaat. Dit gebeurt ook bij het pareto-analyserapport, om te zien of de stilstandtijd afneemt.

Samenvatting – Leren van Lean

We hebben nu een eerste stap gezet om met IIoT-data de productiviteit van een productielijn te verbeteren. De vijfstappen van de Lean DMAIC-cyclus kunnen eenvoudig nog een keer doorlopen worden voor dezelfde productielijn. Net zolang tot er tevredenheid heerst over de productiviteit van de lijn. Nu er ervaring is opgedaan met het sturen op data, kan een volgende productielijn worden gekoppeld aan innius. Ook voor die productielijn kan de DMAIC-cyclus worden doorlopen.

Tot slot geven we graag een aantal valkuilen mee die vermeden moeten worden in dit proces. Dat zijn:

- Het te groots willen aanpakken; Lean legt de nadruk op een stapsgewijze aanpak.

- Te veel data willen verzamelen; beperk je tot relevante data.

- Geïsoleerd oppakken; neem alle betrokkenen mee in het proces.